En granulförpackningsmaskin är en kritisk del av utrustningen för tillverkare som hanterar granulära material som livsmedelsingredienser, kemikalier, läkemedel, gödningsmedel och plastpellets. Att välja rätt granulatförpackningsmaskin påverkar direkt förpackningens noggrannhet, produktionseffektivitet, produktkvalitet och långsiktiga driftskostnader. Istället för att fokusera på generiska specifikationer bör köpare utvärdera praktiska egenskaper som är anpassade till deras materialegenskaper, produktionsskala och regulatoriska krav. Den här artikeln utforskar nyckelfunktionerna att leta efter i en granulatförpackningsmaskin och förklarar varför var och en är viktig i verkliga tillämpningar.

Förstå granulatförpackningsmaskiners tillämpningar

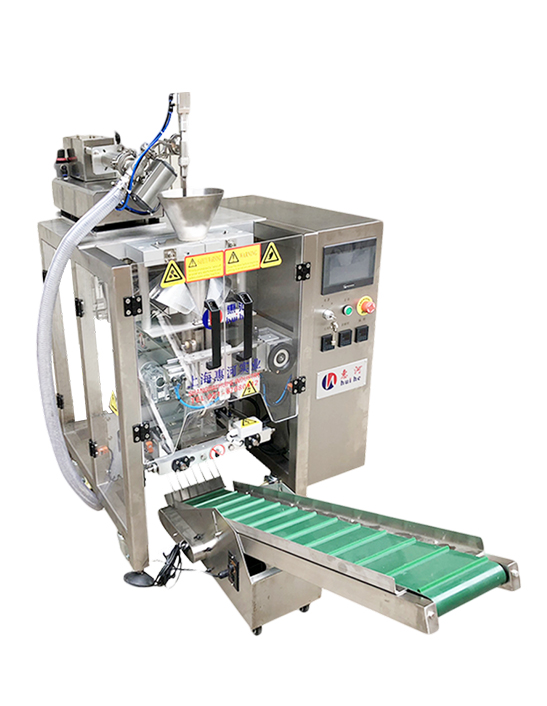

Granulförpackningsmaskiner är utformade för att mäta, fylla och försegla granulära produkter i påsar, påsar eller behållare. Dessa maskiner används ofta i industrier där konstant vikt, minimal produktförlust och pålitlig tätning är avgörande. Granuler kan variera avsevärt i storlek, densitet, flytbarhet och nötningsförmåga, vilket gör valet av maskin mer komplext än det kan se ut från början.

En maskin som lämpar sig för friflytande sockergranulat kanske inte fungerar bra med oregelbundna eller dammiga material som rengöringsmedel eller gödningsmedel. Att förstå den avsedda applikationen är grunden för att identifiera vilka tekniska funktioner som verkligen är nödvändiga snarare än valfria.

Vägnings- och doseringsnoggrannhet

En av de viktigaste egenskaperna hos en granulförpackningsmaskin är dess vägnings- och doseringsnoggrannhet. Noggrann fyllning säkerställer efterlevnad av märkningsbestämmelser, minskar materialspill och upprätthåller kundernas förtroende. Maskiner använder vanligtvis volymkoppar, linjärvågar eller flerhuvudsvågar beroende på precisionskrav.

För högvärdiga eller reglerade produkter är ett vägningssystem med hög precision väsentligt. Avancerade kontrollsystem tillåter finjustering av fyllnadsparametrar för att ta hänsyn till variationer i granulstorlek eller densitet, vilket säkerställer konsekventa resultat under långa produktionskörningar.

Materialkompatibilitet och utfodringssystemdesign

Granulat beter sig annorlunda under utfodring och fyllning. Ett väldesignat matningssystem säkerställer smidigt materialflöde utan igensättning, överbryggning eller segregering. Vanliga matningsmekanismer inkluderar vibrationsmatare, skruvar och gravitationsmatade system.

Hantering av friflytande och dåligt flytande granulat

Frittflytande granulat som ris eller plastpellets kräver stabil flödeskontroll för att förhindra överfyllning. Dåligt flytande eller klibbiga granulat kan behöva omrörning, vibration eller speciella trattdesigner för att bibehålla konsistensen. Att välja en maskin som är kompatibel med dina specifika materialegenskaper förhindrar stillestånd och ojämn förpackning.

Förpackningshastighet och produktionskapacitet

Produktionshastigheten är en nyckelfaktor när man väljer en granulförpackningsmaskin, speciellt för stora volymer. Förpackningshastigheten mäts vanligtvis i påsar eller förpackningar per minut och beror på fyllningssystem, förseglingsmetod och automationsnivå.

En maskin med justerbara hastighetsinställningar erbjuder större flexibilitet, vilket gör det möjligt för tillverkare att balansera produktionen med noggrannhet. Att investera i högre kapacitet än dagens behov kan också stödja framtida expansion utan att ersätta utrustning.

Påstyper och förpackningsflexibilitet

Olika produkter kräver olika förpackningsformat, till exempel kuddpåsar, ryggsäckar, stående påsar eller bulksäckar. En mångsidig granulförpackningsmaskin bör stödja flera påsstorlekar och material utan omfattande modifieringar.

Snabbväxlingsfunktioner minskar stilleståndstiden vid byte mellan produkter eller förpackningsformat. Denna flexibilitet är särskilt värdefull för tillverkare som producerar flera SKU:er på samma produktionslinje.

Tätningskvalitet och tillförlitlighet

Tätningsprestanda påverkar direkt produktskydd, hållbarhet och transportsäkerhet. Granulförpackningsmaskiner använder vanligtvis värmeförsegling, impulsförsegling eller kontinuerlig bandförsegling, beroende på förpackningsmaterial.

Konsekvent tätningstryck och temperaturkontroll är avgörande för att förhindra läckor eller svaga tätningar. Maskiner med justerbara förseglingsparametrar tillåter operatörer att optimera förseglingshållfasthet för olika filmer och påstjocklekar.

Funktioner för automation och kontrollsystem

Moderna granulförpackningsmaskiner förlitar sig alltmer på automatiserade kontrollsystem för att förbättra effektiviteten och minska mänskliga fel. Pekskärmsgränssnitt och PLC-kontroller möjliggör exakt övervakning och enkla parameterjusteringar.

- Användarvänligt HMI för snabb installation och drift

- Realtidsövervakning av vikt, hastighet och tätningsförhållanden

- Larmsystem för fel, materialbrist eller tätningsproblem

- Dataregistrering för att stödja kvalitetskontroll och spårbarhet

Enkel rengöring och underhåll

Enkel rengöring är en avgörande egenskap, särskilt för livsmedels-, läkemedels- och kemiska tillämpningar. Maskiner med släta ytor, minimala sprickor och verktygsfri demontering förenklar rengöring och minskar föroreningsrisker.

Underhållsvänlig design sänker också de långsiktiga driftskostnaderna. Enkel åtkomst till slitdelar, standardiserade komponenter och tydlig underhållsdokumentation hjälper till att minimera stilleståndstiden och förlänga maskinens livslängd.

Byggkvalitet och materialval

Hållbarheten hos en granulförpackningsmaskin beror mycket på dess konstruktionsmaterial och övergripande byggkvalitet. Ramar av rostfritt stål är att föredra för hygieniska miljöer, medan förstärkta komponenter är nödvändiga för abrasiva eller tunga granulat.

Högkvalitativ tillverkning minskar vibrationer, förbättrar noggrannheten och säkerställer stabil drift under längre perioder. En robust maskinstruktur ökar också förarens säkerhet och tillförlitlighet.

Säkerhets- och efterlevnadsfunktioner

Säkerhetsfunktioner skyddar både förare och utrustning. Nödstoppsknappar, säkerhetsskydd och överbelastningsskydd är viktiga för att fungera som den ska. Maskiner som används i reglerade industrier måste uppfylla relevanta säkerhets- och hygienstandarder.

Överensstämmelse med internationella standarder förenklar inspektioner och stödjer marknadstillträde. Att välja en maskin utformad med säkerhet och efterlevnad i åtanke minskar regulatorisk risk.

Kostnadseffektivitet och långsiktigt värde

Även om det ursprungliga inköpspriset är viktigt, bör långsiktigt värde vara den primära faktorn. Energieffektivitet, reservdelstillgänglighet och servicestöd påverkar alla de totala ägandekostnaderna.

En granulförpackningsmaskin som levererar konsekvent prestanda, minimalt avfall och låga underhållskostnader ger ofta bättre avkastning på investeringen än ett billigare alternativ med begränsade funktioner.

Jämför nyckelfunktioner i ett ögonkast

| Funktion | Varför det spelar roll |

| Vägningsnoggrannhet | Säkerställer efterlevnad och minskar slöseri |

| Materialkompatibilitet | Förhindrar igensättning och inkonsekvent fyllning |

| Automationsnivå | Förbättrar effektivitet och repeterbarhet |

| Enkelt underhåll | Minskar stilleståndstider och driftskostnader |

Slutsats: Att välja rätt granulförpackningsmaskin

Att välja en granulförpackningsmaskin kräver noggrann utvärdering av funktioner som direkt påverkar prestanda, tillförlitlighet och kostnadseffektivitet. Genom att fokusera på vägningsnoggrannhet, materialkompatibilitet, automatisering och byggkvalitet kan tillverkare välja utrustning som stödjer konsekvent produktion och långsiktig tillväxt. En väl vald granulatförpackningsmaskin är inte bara ett förpackningsverktyg, utan en strategisk tillgång som förbättrar den totala tillverkningskapaciteten.

英语

英语 西班牙语

西班牙语 简体中文

简体中文